Эта компания делает машины, которые делают процессоры. Без нее невозможно будущее

Когда вы за несколько сотен долларов покупаете процессор, выполненный по 7-нанометровому техпроцессу, к вам в руки попадает произведение искусства. Технологического искусства. Чтобы его создать, требуется невероятно длинная цепочка исследований, открытий, прорывов, инвестиций и труда. В создании такого процессора задействован весь потенциал технологий и науки, которые человечество прошло всего за несколько тысяч лет. Это цепочка из миллионов и миллионов маленьких шагов, без каждого из которых просто невозможен был бы этот конечный продукт, который я использую для игры в шестую часть «Цивилизации» на своем компьютере.

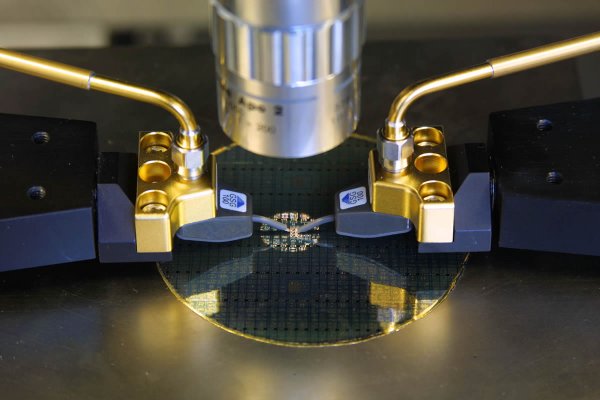

Сегодня я хочу рассказать об одном, но ключевом шаге во всем этом технологическом процессе — создании машины, которая создает процессоры. По сути это не одна машина, а литографическая система. Она едва ли не более удивительная и сложная в производстве, чем сами компьютерные чипы. И делают ее в компании, исчезновение которой на добрых два десятка лет затормозило бы цифровой прогресс.

Эта компания находится в самом сердце 400-миллиардной индустрии производства чипов, без ее оборудования Intel, Samsung и TSMC не способны производить микросхемы. Оборудование это столь сложное, что в год его выпускают в объеме всего нескольких десятков. И эта сложившаяся естественным путем монополия немного пугает.

Речь про мультинациональную компанию ASML из Нидерландов, которая разрабатывает и производит системы фотолитографии — кирки для шахтеров, добывающих чипы на фабриках Intel, Samsung и TSMC. ASML — уникальная компания. Она единственная в мире сегодня владеет системами, которые способны давать излучение с длиной волны в 13,5 нм. Этот диапазон называют свержестким ультрафиолетовым излучением. Рядышком с уровнем рентгеновского излучения.

Чем ýже световая волна, тем более мелкие детали она способна рисовать на кремниевых пластинах для будущих процессоров. Чем мельче детали, тем меньше размеры транзисторов, тем больше их умещается на одном кристалле и тем производительнее и энергоэффективнее получаются чипы.

Сложно вспомнить еще одну такую компанию, которая была бы столь важной и одновременно настолько неизвестной для широкой публики.

Новейшие системы ASML стоят больше сотни миллионов долларов и жизненно необходимы для производителей чипов, которые рассчитывают выпускать их на передовых технологических процессах. Которые хотят совершенствовать свою продукцию, умещать все больше транзисторов на подложке, повышать энергоэффективность и мощность чипов.

Что такое процессор

Процессор — это небольшой чип внутри вашего компьютера или телефона, который производит все вычисления. Об основе вычислений мы уже писали — это транзисторы, которые собраны в сумматоры и другие функциональные блоки.

Если очень упрощённо — это сложная система кранов и труб, только вместо воды по ним течёт ток. Если правильным образом соединить эти трубы и краны, ток будет течь полезным для человека образом и получатся вычисления: сначала суммы, потом из сумм можно получить более сложные математические операции, потом числами можно закодировать текст, цвет, пиксели, графику, звук, 3D, игры, нейросети и что угодно ещё.

В чистой комнате

В 1958 году изобретателю интегральной микросхемы Джеку Кирби удалось совершить прорыв, разместить на своей схеме один транзистор. В наши дни число логических элементов микропроцессора перевалило за миллиард и продолжает удваиваться каждые два года в соответствие с законом Мура.

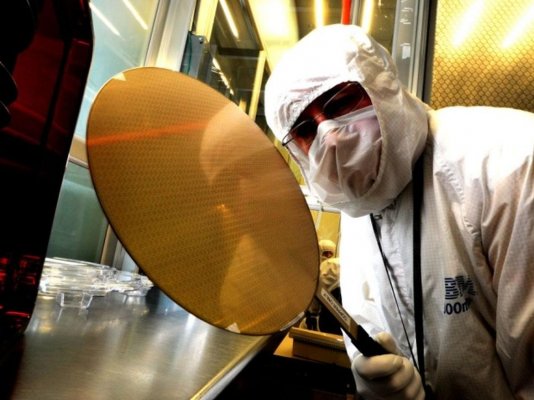

Работа с такими микроскопическими деталями ставит перед изготовителями чипов серьезный вызов, поскольку даже единственная пылинка может погубить будущее изделие. Поэтому цеха площадью в пару тысяч квадратных метров, полностью изолируют от внешнего мира, оснащают сложнейшими системами очистки и кондиционирования воздуха, делающими его 10000 раз чище, чем в хирургической палате.

Все специалисты, работающие в такой чистой комнате, не просто соблюдают стерильность, но и носят защитные костюмы из антистатических материалов, маски, перчатки. И все же, несмотря на все предосторожности, чтобы уменьшить риск брака, компании-производители процессоров стараются автоматизировать максимум операций, производимых в чистой комнате, возложив их на промышленных роботов.

Процесс изготовления процессоров поставлен на конвейер. Доставленная в герметичном боксе идеально ровная «вэйфер» проходит через 400-500 технологических операций и выходит из цеха только спустя несколько месяцев уже в виде готового микрочипа.

Создание из «вафли» микрочипа подразумевает построение сложнейшей технологической цепочки, описать которую в деталях нет никакой возможности из-за ограничений на объемы статьи. Даже если бы их не было, компании вроде Intel и AMD вовсе не спешат делиться секретами производства. В конструкторских отделах компаний проектируются сложнейшие трехмерные схемы взаимного расположения элементов процессора — топологии микросхем. Они представляют собой многоуровневое нагромождение элементов, которое разделяется на слои и послойно наносится на кремниевую подложку. Делать это вручную, конечно же невозможно, слишком тонкий процесс, слишком мелкие элементы, буквально нанометрового размера.

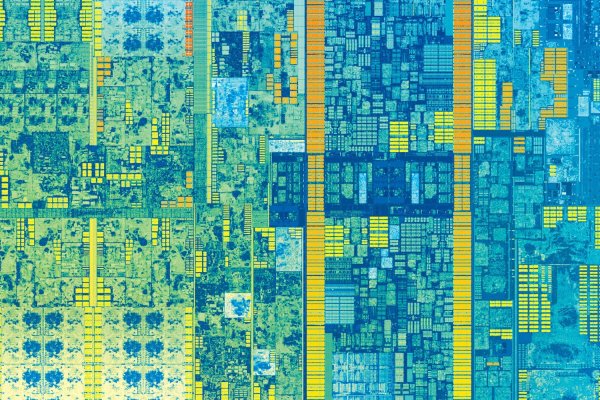

Процессоры Intel восьмого поколения, известные под обозначением Coffee Lake, усеяны 14 нанометровыми транзисторами, AMD анонсировала второе поколение процессоров AMD Ryzen, известное под кодовым названием Pinnacle Ridge построенных на 12 нанометровых элементах. Новейшие видеокарты NVIDIA с архитектурой ядер Volta также построены по 12 нанометровой технологии. Система на чипе Qualcomm Snapdragon 835 еще миниатюрнее — всего 10 нанометров. Постоянно уменьшать размеры функциональных элементов процессора и, следовательно, увеличивать его производительность, удается благодаря совершенствованию технологии под названием фотолитография.

В общих чертах этот процесс можно описать следующим образом:

Сначала пластина кремния покрывается основой — материалом, которой должен будет стать частью будущей схемы, затем поверх равномерным слоем наносится химический реагент, чувствительный к свету. Этот состав выполнит всю работу, но суть позже.

Прежде из корпоративных архивов извлекается хранимая в строжайшем секрете подробная схема процессора. Ее нижний слой представляют в виде негатива и переносят на фотошаблон —защитную пластину, действующую подобно трафарету. Она значительно больше чипа, так что проходящий сквозь нее свет фокусируют при помощи сложной системы линз, уменьшая проецируемое изображение до нужного размера.

В тех местах, где свет не достигает кремния, пластина остается нетронутой, в освещенных он инициирует реакцию в химическом реагенте, меняющую его свойства. Затем будущий процессор обработают еще одним составом, и эти участки растворятся, оставив только те области, что не подвергались воздействию. Они-то и образуют токопроводящие логические элементы процессора.

После на пластину нанесут слой диэлектрика и поверх добавят новые компоненты процессора, опять же, при помощи фотолитографии.

Некоторые слои нагреваются, на некоторые воздействуют ионизированные плазмы, а другие покрываются металлом. Каждый тип обработки изменяет свойства слоя и медленно создает часть головоломки, формирующей конкретную модель чипа. В результате получается своеобразный слоёный пирог, где у каждого слоя своя функциональность и они связаны между собой сложным образом по средствам «дорожек» из атомов меди, которую осаживают на кремниевую подложку из раствора сульфата меди, пропуская через него электрический ток.

Это завершающий этап обработки, после которого микрочипы проверяют на работоспособность. Несмотря на все меры предосторожности и многодневные усилия процент брака остается высок. Роботы выберут и вырежут из кремниевой пластины только 100% работоспособные чипы.

Они будут рассортированы по показателям энергоэффективности, токам, и максимальным рабочим частотам, получат различные обозначения и, в конечном счете, будут проданы по различной цене.

Что такое сокет

Важным моментом, который нужно учитывать при выборе процессора, является то, для установки в сокет какого типа он предназначен.

Сокет (socket, разъем центрального процессора) – это щелевой или гнездовой разъём на материнской плате, в который устанавливается процессор. Каждый процессор можно установить только на материнскую плату с подходящим разъемом, имеющим соответствующие размеры, необходимое количество и структуру контактных элементов.

Каждый новый сокет разрабатывается производителями процессоров, когда возможности старых разъемов уже не могут обеспечить нормальную работу новых изделий. Для процессоров Intel длительное время использовался сокет LGA775 (процессоры Pentium 4, Pentium D, Celeron D, Pentium EE, Core 2 Duo, Core 2 Extreme, Celeron, Xeon серии 3000, Core 2 Quad). Затем были введены сокеты LGA1366, LGA1156, LGA1155 (процессоры i7, i5, i3) и др. Разъемы для процессоров от AMD за последние десятилетия также изменились — AM2, AM2+, AM3, AM4 и т.д. О более ранних сокетах, думаю, смысла вспоминать нет, поскольку компьютеры на их основе – уже раритет.

Важно. Если вы задумали модернизировать старый компьютер путем приобретения более производительного процессора, убедитесь, что по сокету он подойдет к вашей старой материнской плате. Иначе однозначно придется менять и ее. Но даже если по сокету процессор подходит, не факт что материнская плата будет с ним работать. Большое значение имеет также системная логика материнской платы («чипсет»). Нужно убедиться, что он поддерживает процессоры с такой архитектурой. Подробнее о разъеме центрального процессора и соответствующих чипсетах материнских плат можно узнать здесь.

Выбор сырья и начало производства

Процессор имеет очень непростую структуру. Для создания миниатюрных элементов, которые осуществляется моментальные вычисления, необходимо задействовать определенное сырье с многоуровневой системой очистки. Речь идет об обыкновенном песке. Именно из этого сыпучего материала производится кремний. Песок под воздействием невероятно высоких температур смешивается с чистым углеродом. В результате получается полноценный кремний, но его чистота в 98% все еще недостаточна, чтобы сразу же использоваться для микрочипов. Для превращения в «электронный мозг» ему катастрофически не хватает обработки при помощи хлора, чтобы лишиться остатков различных примесей.

Теперь максимально чистый кремний, который помещен в тигель, нужно основательно разогреть. Для этого он направляется в герметичную печь с инертным газом аргоном. Почему бы просто не создать вакуумную среду? К сожалению, эталонный вакуум реализовать на нашей планете нельзя. Только по этой причине потребуется направить свой взор в сторону химии. Так, аргон не дает составу окислиться, великолепно замещая кислород. При этом сам газ вообще не влияет на кремний, что очень важно. В таких условиях песок нагревается до фантастической температуры – 1420 градусов. Он начинает плавиться под действием графитового нагревателя, который никак не загрязняет кремний.

Сейчас в дело вступает длинный затравочный кристалл, состоящий из кремния. Благодаря этому должна начаться кристаллизация, когда жидкий состав постепенно остывает с образованием своеобразной сетки, а именно молекулярной решетки. Теперь кристалл крайне медленно вынимают из тигля, чтобы достать желаемый монокристалл. Примечательно, что «рост» кристалла продолжается около 24-26 часов. В результате мы получаем цельный кристалл в форме цилиндра с 30-сантиметровым диаметром и почти 2-метровой высотой. Такой гигантский «карандаш» может весить до 100-150 кг. Стоит отметить его структуру, которая является абсолютно однородной. Полученная решетка из кремниевых атомов можно с уверенностью назвать идеальной. Вот такая «штука» вытягивается из тигля при помощи затравочного кристалла.

Полученную заготовку обязательно необходимо проверить на чистоту, а также правильность размещения решетки из молекул. Для этого активно применяются не только рентгеноскопические, но и разнообразные химические исследования. Если с кристаллом все хорошо, то его отправляют на физическую обработку. Речь идет о специальной установке, которая способна эффективно резать кремний, чтобы получились 1-миллиметровые пластины. После нарезки потребуется полировка материала, так как проволочная пила все-таки оставляет небольшие микродефекты на поверхности, а и ничего подобного быть не должно.

Обработкой занимаются продвинутые шлифовальные машины, причем данный процесс повторяется многократно. Только когда кремниевый диск будет идеально ровным и гладким шлифовка прекращается. Остается лишь очистить поверхность от пыли, а затем отправить в стерильное помещение для дальнейшего хранения.

Чистота как залог успеха

Производители процессоров строят огромные стерильные цеха, чтобы пыль никак не могла проникнуть внутрь таких помещений. Цех не только должен быть полностью изолированным, но и иметь продвинутую систему очистки воздуха. Профессиональные кондиционеры и прогрессивные конструкции для воздушной очистки делают подобные помещения невероятно стерильными. Так, по чистоте воздуха такие производственные сооружения в тысячи раз опережают даже палаты в хирургических отделениях.

Потрясающая стерильность достигается путем как воздушной очистки, так и нахождения работников в перчатках, масках и специальных костюмах. Более того, последние тенденции в отношении тотальной роботизации повысило уровень стерильности до каких-то сумасшедших показателей. Но и процент брака благодаря промышленным роботам стал заметно ниже. Все это на фоне того, что даже единственной микроскопической пылинки достаточно, чтобы испортить будущий процессор.

Превращаем «вафлю» в микрочип

Сегодня действует конвейерное изготовление процессоров. Причем весь процесс разделен на конкретные этапы с четкими задачами. Так, на место производства будущего чипа доставляются «вафли» в герметичных боксах-контейнерах. Затем ей необходимо пройти сотни технологических этапов и операций. При этом из цеха чип «выходит» в полностью готовом состоянии лишь спустя 2-3 месяца.

Что же представляет собой эта технологическая цепочка, благодаря которой идеально ровный кусок кремния чудесным образом превращается в продвинутый процессор для наших гаджетов и приборов? Тут бытует очень много догадок и размышлений, потому что никто из крупнейших производителей в лице Intel, Qualcomm и AMD не собирается раскрывать собственные секреты. Для начала конструкторы и инженеры компании-изготовителя должны создать 3D-схемы с взаимным расположением всех элементов чипа. Это по-настоящему сложный процесс, требующий особого подхода.

После этого на кремниевую подложку наносятся многочисленные элементы, разделенные на отдельные слои с множеством уровней. Так как данный процесс является чрезвычайно тонким, то его невозможно осуществить вручную. Поэтому изготовление процессоров полностью автоматизировано. Стоит отметить, что технический процесс постоянно совершенствуется, а нанометры все уменьшаются и уменьшаются, позволяя микрочипам с каждым годом бить рекорды производительности.

Когда слои будут нанесены на подложку, а также соединены при помощи атомов меди с возможностью пропускания тока, то остается проверить чип на работоспособность. Примечательно, что на прилавки магазинов могут попадать только на 100% качественные процессоры. Для этого роботизированные машины тщательным образом выбирают, а потом вырезают из общей пластины полностью работоспособные чипы. Происходит сортировка по частотам, энергоэффективности и другим параметрам.

Интересные факты о процессорах и их производстве

«Силиконовая долина» (Silicon Valley, США, Калифорния)

Получила свое название благодаря основному строительному элементу, использующемуся в производстве микрочипов.

«Почему пластины для производства процессоров круглые?» – наверняка спросите вы.

Для производства кремниевых кристаллов применяется технология, позволяющая получать только цилиндрические заготовки, которые затем режутся на части. До сих пор еще никому не удавалось изготовить квадратную пластину, лишенную дефектов.

Почему микрочипы квадратные?

Именно такая литография позволяет использовать площадь пластины с максимальной эффективностью.

Зачем процессорам столько ножек/контактов?

Помимо сигнальных линий каждый процессор для работы нуждается в стабильном питании. При энергопотреблении порядка 100–120 Вт и низком напряжении через контакты может протекать ток силой до 100 А. Значительная часть контактов CPU выделена именно под систему питания и дублируется.

Утилизация отходов производства

Раньше дефектные пластины, их остатки и бракованные микрочипы шли в отходы. На сегодняшний день ведутся разработки, позволяющие использовать их в качестве основы для производства солнечных батарей.

The end

Теперь представьте себе, что компания анонсирует, например, 20 новых процессоров. Все они различны между собой – количество ядер, объемы кэша, поддерживаемые технологии… В каждой модели процессора используется определенное количество транзисторов (исчисляемое миллионами и даже миллиардами), свой принцип соединения элементов… И все это надо спроектировать и создать/автоматизировать – шаблоны, линзы, литографии, сотни параметров для каждого процесса, тестирование… И все это должно работать круглосуточно, сразу на нескольких фабриках… В результате чего должны появляться устройства, не имеющие права на ошибку в работе… А стоимость этих технологических шедевров должна быть в рамках приличия… Почти уверен в том, что вы, как и я, тоже не можете представить себе всего объема проделываемой работы, о которой я и постарался сегодня рассказать.

Ну и еще кое-что более удивительное. Представьте, что вы без пяти минут великий ученый — аккуратно сняли теплораспределительную крышку процессора и в огромный микроскоп смогли увидеть структуру процессора – все эти соединения, транзисторы… даже что-то на бумажке зарисовали, чтобы не забыть. Как думаете, легко ли изучить принципы работы процессора, располагая только этими данными и данными о том, какие задачи с помощью этого процессора можно решать? Мне кажется, примерно такая картина сейчас видна ученым, которые пытаются на подобном уровне изучить работу человеческого мозга. Только если верить стэнфордским микробиологам, в одном человеческом мозге находится больше «транзисторов», чем во всей мировой IT-инфраструктуре. Интересно, правда?

Производство микропроцессоров в России

Основные микроэлектронные производства расположены в городах Зеленоград («Микрон», «Ангстрем») и Москва («Крокус»). Собственное микроэлектронное производство имеется также и в Беларуси – компания «Интеграл», использующая технологический процесс 0,35 мкм.

Производством процессоров в России занимаются компании «МЦСТ» и «Байкал Электроникс». Последняя разработка «МЦСТ» – процессор «Эльбрус-8С». Это 8-ядерный микропроцессор с тактовой частотой 1,1-1,3 ГГц. Производительность российского процессора составляет 250 гигафлопс (операций с плавающей запятой в секунду). Представителями компании заявляется, что по ряду показателей процессор может конкурировать даже с лидером отрасли – компанией Intel.

Производство процессоров «Эльбрус» продолжится моделью «Эльбрус-16» частотой 1,5 ГГц (цифровой индекс в названии обозначает количество ядер). Массовое изготовление этих микропроцессоров будет осуществляться в Тайване. Это должно способствовать уменьшению цены. Как известно, цена на продукцию компании заоблачная. При этом, по характеристикам комплектующие значительно уступают ведущим компаниям в этом секторе экономики. Пока такие процессоры будут использоваться только в государственных организациях и для оборонных целей. В качестве технологии производства процессоров этой линейки будет применяться 28-нм технологический процесс.

«Байкал Электроникс» производит процессоры, предназначенные для использования в промышленности. В частности, это относится к модели «Байкал Т1». Область ее применения – маршрутизаторы, системы с ЧПУ и офисная техника. Компания на этом не останавливается и уже разрабатывается процессор для персональных компьютеров – «Байкал М». Сведений о его характеристиках пока немного. Известно, что у него будет 8-ядерный процессор с поддержкой до 8 графических ядер. Преимущество этого микропроцессора будет заключаться в его энергоэффективности.