cnc-club.ru

- Отправить тему по email

- Версия для печати

Varnosov Новичок Сообщения: 8 Зарегистрирован: 17 фев 2015, 00:54 Репутация: 0 Настоящее имя: Дмитрий Откуда: Москва Контактная информация:

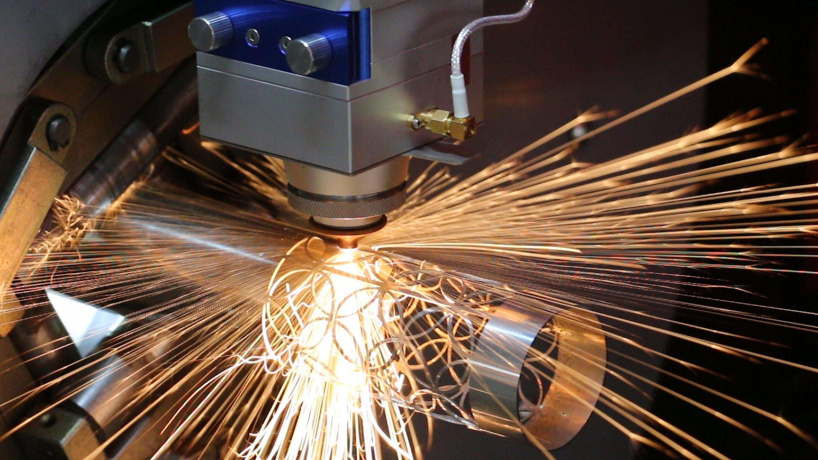

Причины, по которым лазер не прорезает металл

Лазерная резка — сложный процесс. В процессе резки разрез часто бывает неровным или не прорезанным полностью.

Существует множество причин неудачной резки. Наиболее распространенной из них является снижение мощности лазера или старение ламповой трубки, что делает энергию лазерного луча недостаточной, что приводит к неудачной резке образца.

Если скорость резки слишком высокая, фокусирующая линза повреждена, эффект фокусировки слабый, путь света неправильный, а напряжение нестабильное, все это может быть причиной, по которым лазерная резка не проходит весь путь.

Конечно, существует множество факторов, из-за которых надрез не получается гладким или сквозным, например, сам материал, недостаточное давление вспомогательного газа, мутность воды в системе охлаждения, плохой эффект рассеивания тепла и так далее.

Необходимо серьезно отнестись к проблеме лазерной резки и найти решение этих проблем, это имеет большое значение для повышения эффективности производства и обеспечения высокого качества лазерной резки.

Ниже приведен подробный список из шести причин, из-за которых лазерная резка может не прорезать металл до конца.

Причина 1: Падение мощности лазера уменьшается

После долгого времени использования, мощность оптоволоконного лазерного станка будет постепенно уменьшаться, что приводит к снижению режущей способности, а также к ситуации, когда резка не будет проходить до конца.

Причина 2: Загрязнение оптических элементов

Оптические элементы включают фокус линзы, отражатель и т.д., поскольку они длительное время находятся в плохих рабочих условиях, на поверхности этих линз появляется нагар, что снижает мощность лазерного оборудования и приводит к ситуации неполной резки.

Причина 3: Отладка светового пятна не соответствует стандарту

Световое пятно оптоволоконного лазерного станка является важным фактором, влияющим на качество резки. Когда светлое пятно отладки не может достичь стандарта, не получится получить чистый сквозной разрез.

Причина 4: Слишком высокая скорость резки

Если скорость резания слишком высока, неизбежно возникнет ситуация не прорезания металла.

Причина 5: Давление вспомогательного газа недостаточно

Вспомогательный газ используется для того, чтобы помочь удалить расплав из зоны резки. Когда давление воздуха не недостаточно высоко, расплав трудно удалить, что приводит к не прорезания металла.

Причина 6: Толщина обрабатываемого листа превышает толщину резки оборудования

Оптоволоконные лазерные станки имеют диапазон толщины резки, если диапазон толщины превышает рекомендуемый для конкретного станка, режущий эффект оборудования не будет идеальным, и по причине этого будет возникать не прорезание металла.

Поделиться516-08-2016 19:43:09

- Автор: YuSTas

- Местный

- Откуда: Минск, РБ

- Зарегистрирован : 09-06-2014

- Приглашений: 0

- Сообщений: 385

- Уважение: [+127/-1]

- Позитив: [+175/-30]

- Пол: Мужской

- Возраст: 39 [1982-05-01]

- Провел на форуме:

9 дней 17 часов - Последний визит:

16-01-2020 13:24:52

smolnik0ff

а каким боком «Wake on LAN» влияет на обнаружение станка? Это же просто включение возможности запуска компа или выведение его из сна по сигналу из локальной сети.

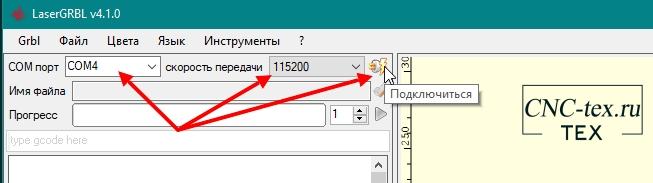

Программа LaserGRBL.

Скачать программу LaserGRBL можно с официального сайта или внизу статьи в разделе «файлы для скачивания».

Для того чтобы начать работу с гравером, его необходимо подсоединить через USB шнур. Далее запускаем программу LaserGrbl, выбираем COM порт, к которому присоединен лазер. Получив отклик от программы, что гравер опознан, можно разблокировать устройство, нажав на иконку «замок», на рабочем поле.

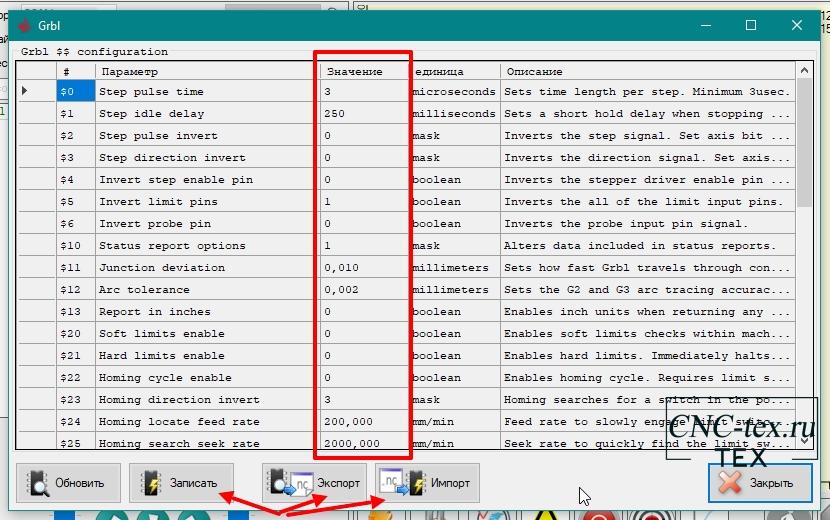

Для правильной работы всех узлов и правильного определения габаритов, нужно загрузить конфигурацию гравера. Чтобы это сделать, во вкладке «GRBL» выбираем пункт «Конфигурация GRBL». В данном разделе можно настроить прошивку GRBL, или загрузить имеющуюся, для этого выбираем и загружаем файл с конфигурацией вашего гравера. Можно пойти и другим путем, прописывая скорость, ускорение, шаги и другие параметры вручную.

Убеждаемся, что данные введены верно, прописав команду «$» в консоль. Выходим в меню.

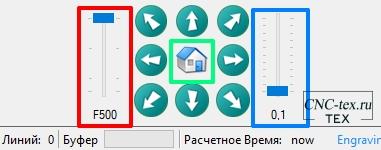

Подаем питание на гравер. В левом нижнем углу, устанавливаем скорость перемещения лазера. Ползунком справа регулируется шаг перемещения лазерной головки. Чтобы откалибровать устройство, нажимаем на кнопку с пиктограммой дом.

Тестируем движение гравера, по всему рабочему столу перемещаемся с помощью стрелочек в левом нижнем углу, для возврата в начальное положение, нажмем на иконку «Домой» (данная функция работает, если у вас установлены концевые выключатели).

Для следующих экспериментов подготавливаем рабочую зону, под лазер подкладываем какую-либо дощечку и устанавливаем шаг перемещения лазерной головки в минимальное положение.

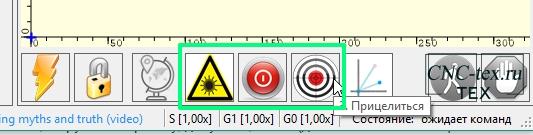

Проверяем, откликается ли устройство на команды включения и выключения. Для того, чтобы включать и выключать устройство, будем использовать иконки «включить» и «выключить». После нажатия кнопок, лазер не сразу начинает светить, разжигаться он начинает лишь тогда, когда вы дадите ему команды на движение. Не стоит пренебрегать техникой безопасности, при работе находитесь в защитных очках.

LaserGRBL на русском.

Выжжем же свою первую картинку.

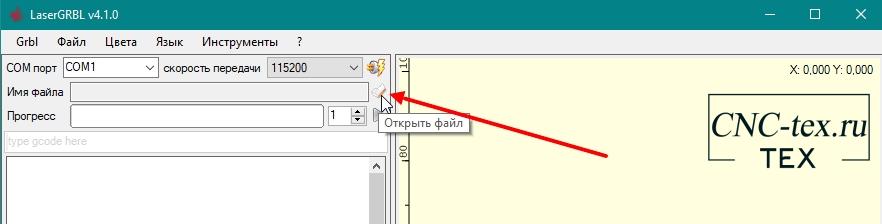

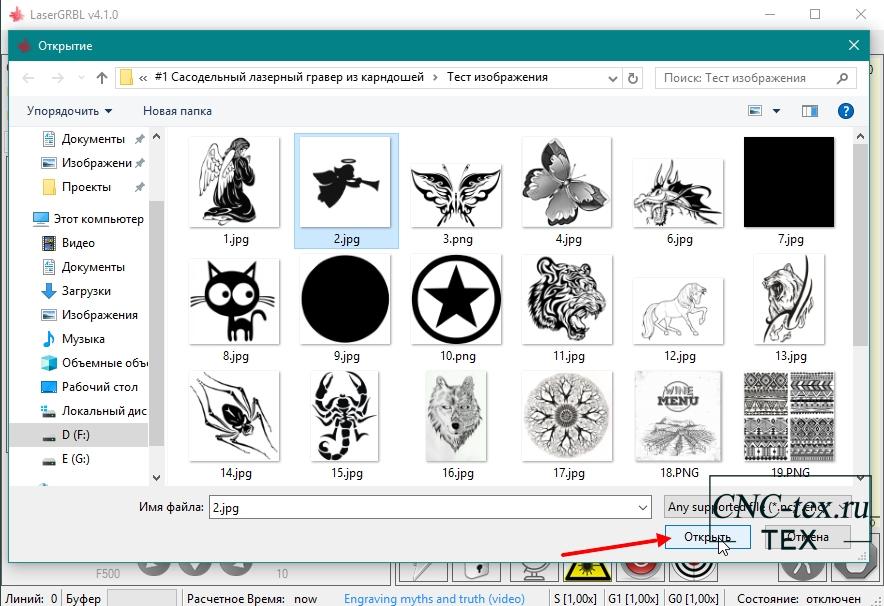

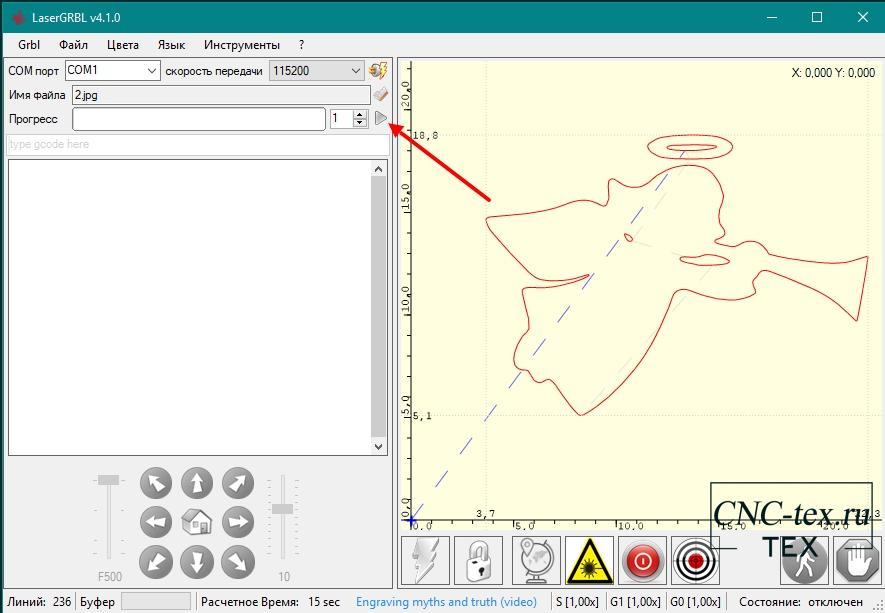

Устанавливаем заготовку на рабочее поле, загружаем картинку, допустим, ангел (делается это с помощью иконки «открыть файл», расположенной в левом верхнем углу).

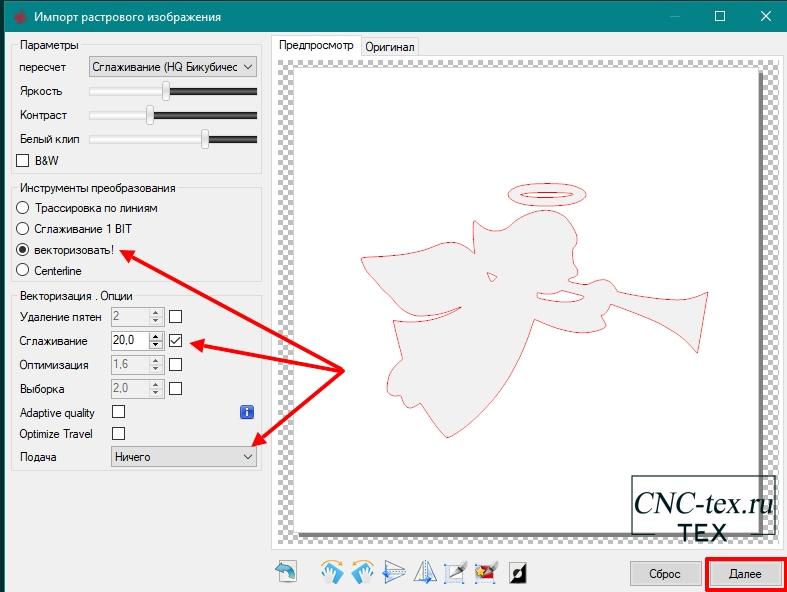

Для ускорения выжигания векторизуем изображения, получаем лишь контур нашего ангела. Теперь в опции векторизация ставим галочку напротив «сглаживание», вводим число 20, делается это с целью убрать лесенки, при малых габаритах изображения.

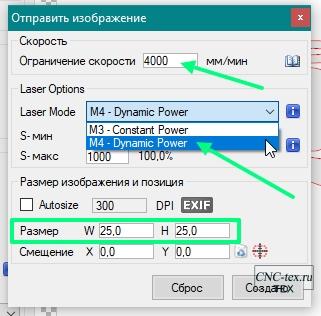

Жмем кнопку «Далее», выставляем максимальную скорость гравировки в 4000 мм/мин. Максимальная скорость зависит от типа гравёра. У вас может быть другой.

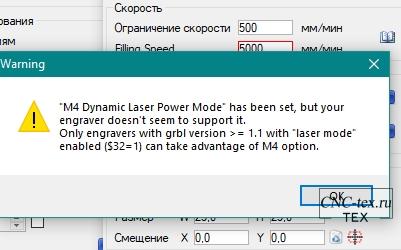

В параметре «Laser options» меняем команду для включения лазера с М3 на М4, данную операцию нужно провести единожды, дальше программа сохранит этот параметр.

Внимание. Менять М3 на М4 можно если ваша прошивка GRBL 1.1 или новее.

Размер изображения задаем какой душе угодно, в нашем случае будет 25х25. Создаем изображение, В поле появляется ангел, которую мы ранее выбирали.

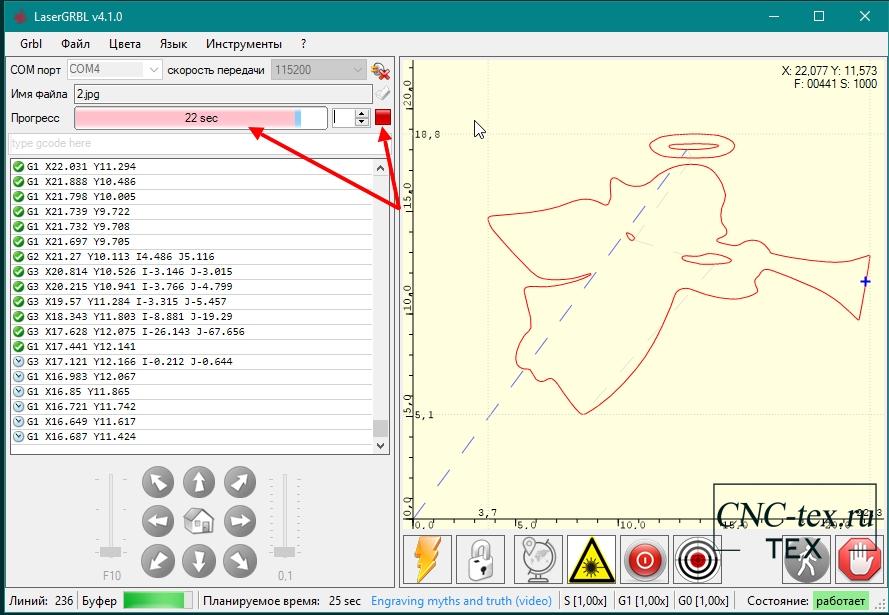

Калибруем устройство, нажав «домой», после чего обнуляем координаты, нажав на свободное позиционирование. Устанавливаем материал, на котором хотим получить гравировку, в угол рабочего поля и нажимаем на «пуск», в левом верхнем углу. Когда гравировка завершится, нажимаем на пользовательскую кнопку «отъехать» для свободного доступа к изделию.

Как установить пользовательские кнопки читайте в статье: «Установка grbl 1.1 на Arduino uno. Основы работы в программе LaserGRBL».

Выжигание в две стороны.

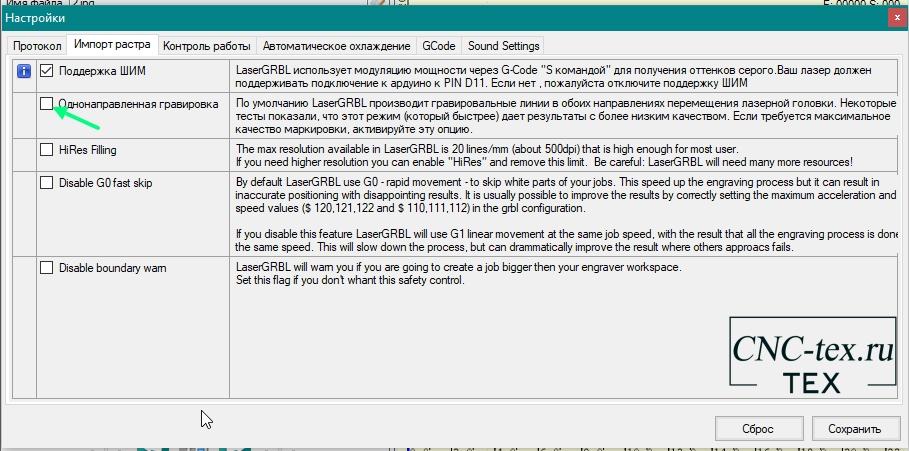

Если вдруг у вас не работает выжигание в две стороны, то перейдите в GRBL, зайдите в настройки, перейдите в импорт растра и уберите галочку с пункта «однонаправленная гравировка»

На этом можно заканчивать статью, удачных вам экспериментов, саморазвивайтесь и изучайте для себя что-то новое. Но не забывайте о технике безопасности, при работе с лазером, ваши глаза вам ещё понадобятся.

Понравился статья Установка и настройка программы LaserGRBL? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

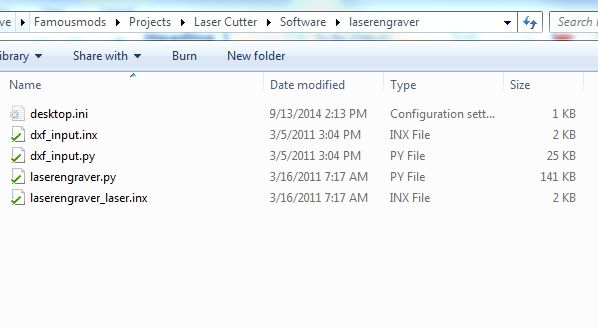

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

With the GBRL Library

Все необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: Program Files (x86) Inkscape Share Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Преимущества станков для лазерного раскроя

Оборудование наделено рядом весомых преимуществ перед аналогами:

- Высокая скорость выполнения работ: 500-700 мм/с в зависимости от технологического процесса. Благодаря этому достигается ощутимая экономия рабочего времени.

- Возможность работы с любыми материалами. Лазер может обрабатывать металлы повышенной твердости, тонкую бумагу, дерево, гофрированный картон, стекло, камень, резину, тканые, нетканые полотна и пр.

- Широкий спектр выполняемых задач. Оборудование может использоваться в различных технологических процессах: сварка, сверление, маркировка, гравировка. Все эти операции можно выполнять на одном месте, что исключает необходимость покупки другого оборудования.

- Чистота технологического процесса. При изготовлении изделий с использованием лазера нет шума, пыли и других загрязнений. Персоналу не требуются средства индивидуальной защиты.

- Не нужна чистовая обработка. Края детали после обработки лазером получаются идеально ровными, гладкими. Не требуется ни финишной доводки, ни шлифовки, ни полировки.

- Высокая точность работ. Диаметр луча лазера очень маленький, что позволяет получать контуры любых, даже сложных форм. Заготовки на материале можно располагать вплотную друг к другу, что способствует экономию сырьевых ресурсов. Высокая точность работ возможна только в комплексе с опытом оператора.

- Отсутствие механических повреждений и дефектов на поверхности после обработки. Лазер воздействует на материал не механическим способом, а термическим, не вызывает появления окалины.

Преимуществ у данного оборудования более, чем достаточно. А теперь узнаем, что можно делать лазерным ЧПУ станком. Данная информация пригодится тем, кто подбирает надежное универсальное оборудование для выполнения разносторонних задач по обработке металла, стекла, дерева и других материалов.

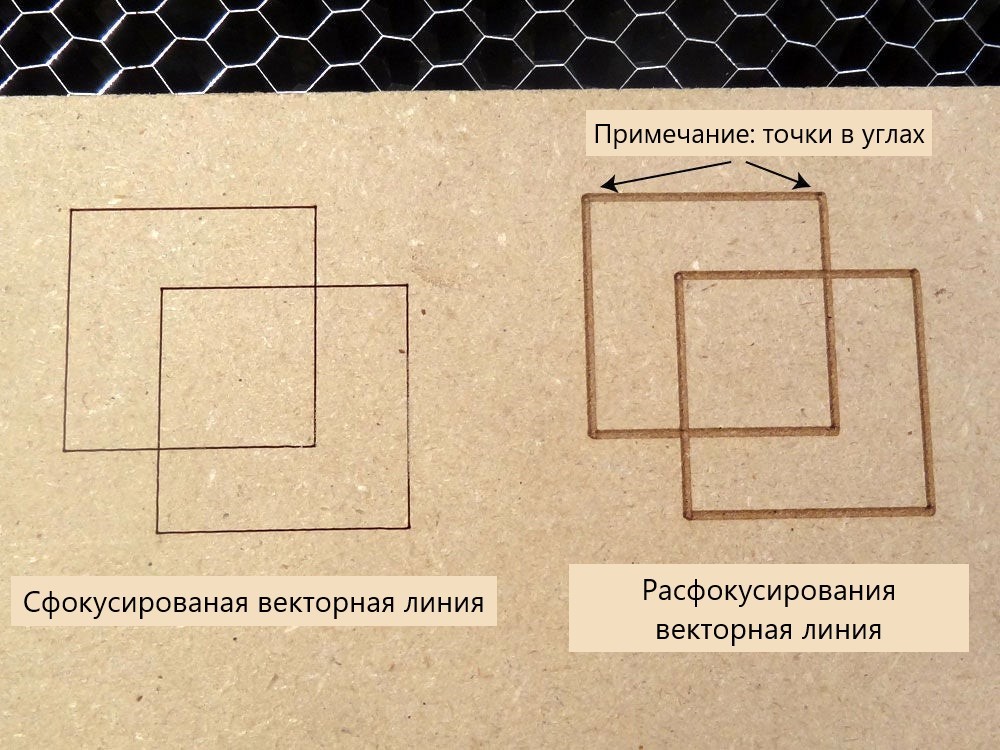

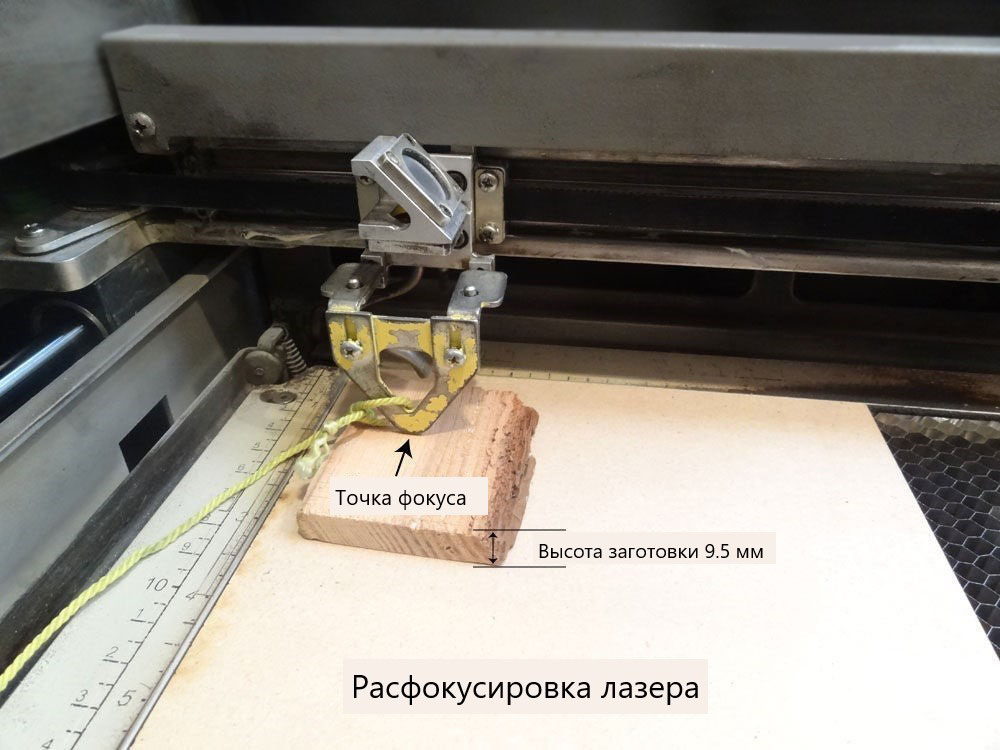

Совет № 6: Расфокусировка лазерного луча для получения более толстых векторных линий.

В последнем совете мы рассмотрели, как использовать векторное изображение, чтобы просто делать линии на материале для создания штриховых рисунков или дизайнов. Но недостатком этого метода является то, что линия очень тонкая. Но есть способ получить более толстые линии. Лазерный луч имеет очень узкую точку фокусировки, поэтому, если немного опустить материал ниже, лазер потеряет фокус и рассеется. Положите небольшой кусок дерева толщиной около 9,5 мм на материал, который вы используете, и сфокусируйте лазер на этом куске. Затем запускайте лазер на векторной настройке (с меньшей мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован.

Есть 2 недостатка этого способа, о которых нужно знать при использовании этой техники работы. Один из них — линия немного неточная и не такая четкая, как при растровой гравировке. Во-вторых, в углах линий лазер делает небольшую паузу, так как меняет направление, поэтому углы прогорают немного глубже. Углы выглядят так, будто в них есть маленькие точки.

Своими руками

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Резка фанеры с помощью лазерного луча — очень эффективная и доступная технология. Разумная цена устройства позволяет купить его как для увлечения, так и для получения дохода. А если у вас есть возможность сделать плоттер своими руками, то на этом можно немало сэкономить.